Authentifiez-vous pour accéder à toutes les fonctionnalités

Connectez-vous avec votre compte existant ou inscrivez-vous pour découvrir notre communauté

Restaurations - Tutoriels - Préparations - Répliques - Bitzas

Forum réservé aux dossiers sur vos restaurations en cours ou terminées, vos préparations moteurs, chassis, répliques, bitzas et autres "backdates". Section Tutoriels.

Forum réservé aux dossiers sur vos restaurations en cours ou terminées, vos préparations moteurs, chassis, répliques, bitzas et autres "backdates". Section Tutoriels.

Message original : WillCoyote

Pinaise, j'étais au boulot et ça m'a échappé

Centaines de milliers d'Euros tu es gentil pat' ...

Si on parle de technologies conformes, à titre d'exemple (non contractuel), tu peux compter pour les matrices de forge indispensables :

- environ 100.000€ pour les bielles

- environ 200.000€ pour les pistons

Et je ne parle que du coût d'outillage, sans les heures de développement là ...

- Vilo : dur à dire, à vue de nez dans les 500.000€ ...

PS : la matrice ne permet bien entendu que de sortir une pièce brute, après il faut des supports d'usinage, de contrôle, mais c'est vrai que ça peut être fait à base d'éléments standards réutilisables

Mais si on envisage ça sur plusieurs années, avec un soutien bancaire, pourquoi pas ...

Tu y vas un peu fort !

Bielle pour un V12 de 800hp : 900€ pièce chez Mahle par exemple

Piston alu ou acier (encore plus léger dans les technos d'aujourd'hui) : 500€ pièce chez Mahle encore

Vilo léger : 19k€ chez Mxxx

Goujons de culasse : 200€ pièce chez Bxxx

Rien de forgé (pas d'invest) mais tout en acier à 190kg

Je parle d'un moteur proto fabriqué 10 fois par an en 2007 qui va plus vite qu'une Audi R10 Tdi au Mans et qui tient plus de 5000km.

Et je peux vous servir d'intermédiaire pour ces pièces à ces prix là !

Membre cotisant

n°670

Message original : WillCoyote

Pinaise, j'étais au boulot et ça m'a échappé

Centaines de milliers d'Euros tu es gentil pat' ...

Si on parle de technologies conformes, à titre d'exemple (non contractuel), tu peux compter pour les matrices de forge indispensables :

- environ 100.000€ pour les bielles

- environ 200.000€ pour les pistons

Et je ne parle que du coût d'outillage, sans les heures de développement là ...

- Vilo : dur à dire, à vue de nez dans les 500.000€ ...

Faut pas exagérer quand même !

le vilebrequin peut -être usiné dans la masse : c'est ce qui se fait couramment en compétition...

pour info un moteur neuf c'est vendu il y a peu 600000€, il resterait une seule personne sur cette planète, en Allemagne, pour réviser la pompe mécanique...

Membre

Message original : filkSalut Will,Message original : WillCoyote

Pinaise, j'étais au boulot et ça m'a échappé

Centaines de milliers d'Euros tu es gentil pat' ...

Si on parle de technologies conformes, à titre d'exemple (non contractuel), tu peux compter pour les matrices de forge indispensables :

- environ 100.000€ pour les bielles

- environ 200.000€ pour les pistons

Et je ne parle que du coût d'outillage, sans les heures de développement là ...

- Vilo : dur à dire, à vue de nez dans les 500.000€ ...

PS : la matrice ne permet bien entendu que de sortir une pièce brute, après il faut des supports d'usinage, de contrôle, mais c'est vrai que ça peut être fait à base d'éléments standards réutilisables

Mais si on envisage ça sur plusieurs années, avec un soutien bancaire, pourquoi pas ...

Tu y vas un peu fort !

Bielle pour un V12 de 800hp : 900€ pièce chez Mahle par exemple

Piston alu ou acier (encore plus léger dans les technos d'aujourd'hui) : 500€ pièce chez Mahle encore

Vilo léger : 19k€ chez Mxxx

Goujons de culasse : 200€ pièce chez Bxxx

Rien de forgé (pas d'invest) mais tout en acier à 190kg

Je parle d'un moteur proto fabriqué 10 fois par an en 2007 qui va plus vite qu'une Audi R10 Tdi au Mans et qui tient plus de 5000km.

Et je peux vous servir d'intermédiaire pour ces pièces à ces prix là !

Effectivement, j'y pensais plus, mais Mahle équipait aussi ces fameuses voitures plus rapides que les Audi R10 :)

Sinon, je vais pour le plaisir traduire ce que dit Jürgen Barth sur le moteur type 912

(en plusieurs épisodes hein ...)

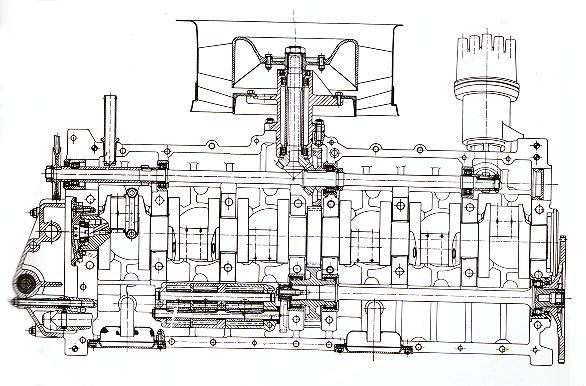

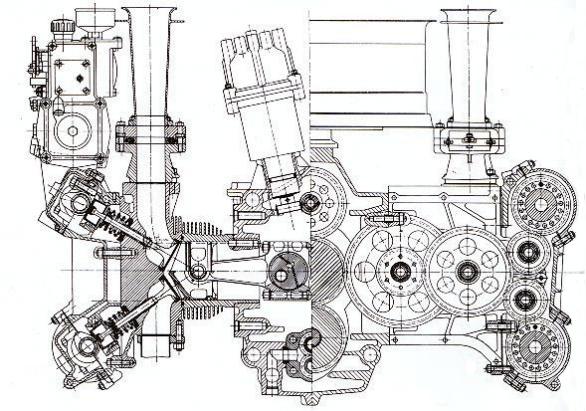

Le moteur type 912 de 4,5 litres à 12 cylindres était un moteur 4 temps refroidi par air avec deux rangées de cylindres à plat, quatre arbres à cames en tête et à injection de carburant. Les cylindres unitaires (Alésage 85mm, Course 66mm) furent repris du moteur de 3 litres à huit cylindres du type 908. L'étude fut adaptée à la taille du bloc 12 cylindres en privilégiant un point de vue plus moderne. La particularité de conception la plus remarquable était la transmission centrale. Une roue de 32 dents à denture droite transmettait la puissance à l'arbre moteur par l'intermédiaire d'une autre à 31 dents.

Le diamètre d'arbre moteur fut maintenu à une valeur aussi petite que possible. La conception du moteur fut ainsi dirigée par le comportement vibratoire en rotation du vilebrequin. Lors d'essais il fut constaté que le noeud de vibration du vilebrequin était situé en son milieu. Cette zone d'équilibre fut donc utilisée de telle sorte que tous les éléments récepteurs soient entraînés par cette roue dentée centrale. Ceci était surtout très bien adapté à l'entraînement des 4 arbres à cames. Le vilebrequin comportait 6 coudes et sa forme à 6 manetons et 8 paliers était relativement simple.

Il existait deux versions différentes du vilebrequin. L'une d'elles consistait en une seule pièce avec l'entraînement central incorporé. Cependant la seconde, réalisée pour des essais, était plus intéressante. Dans ce cas les deux demi-vilebrequins en acier faiblement nitruré étaient soudés par une machine à induction sur la roue dentée traitée dure. Un alliage de magnésium coulé fut utilisé pour le carter de vilebrequin. Il était divisé verticalement en une partie droite et une partie gauche. Les bielles de 130mm de long étaient forgées dans un alliage de titane, ainsi que leurs vis de fixation. Les cylindres étaient fabriqués dans un alliage d'aluminium forgé. Les ailettes étaient usinées ensuite. L'intérieur des cylindres était chromé et pourvu d'une multitude de microsillons. Ces microsillons se remplissaient d'une petite quantitié d'huile et participaient ainsi à un meilleur fonctionnement. Les pistons étaient forgés dans un alliage d'aluminium.

C'est quand même pas des techniques visant au meilleur coût

Membre

Ah ouais, ils font ça bien on dirait

J'en reviens au vilebrequin quand même : bien que n'étant pas spécialisé dans la métallurgie, un vrai vilebrequin forgé me paraît quand même mieux, celui qu'ils font je veux bien croire qu'ils l'usinent avec des matériaux plus modernes, plus tenaces et tout et tout, mais forgé d'une pièce quand même ...

J'essaie de traduire un peu la suite du Jürgen Barth ce soir

J'en reviens au vilebrequin quand même : bien que n'étant pas spécialisé dans la métallurgie, un vrai vilebrequin forgé me paraît quand même mieux, celui qu'ils font je veux bien croire qu'ils l'usinent avec des matériaux plus modernes, plus tenaces et tout et tout, mais forgé d'une pièce quand même ...

J'essaie de traduire un peu la suite du Jürgen Barth ce soir